Miért szenvednek a tengerparti tornyok gyorsabb korróziótól?

Klorid-bejutás mechanizmusa: sópermet, dagálycsapás és légköri leülepedés a torony szerkezeteken

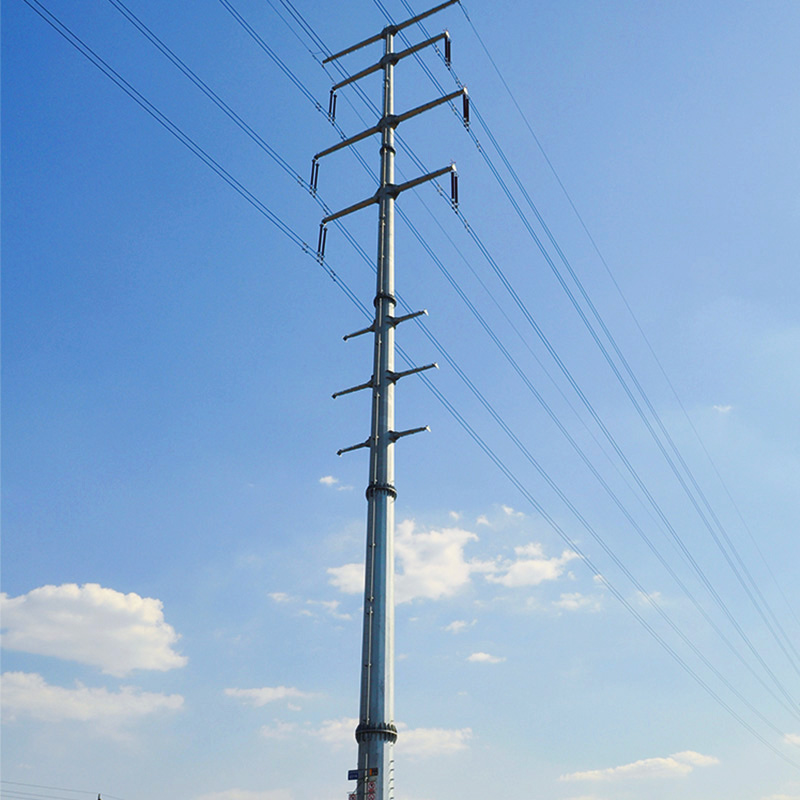

A tengerparti tornyok korróziós problémái főként három forrásból származó klór-expozícióból erednek: a törő hullámok által felvert sópermet, a nagy viharok idején fellépő árapály-spray közvetlen találata, valamint a szél által szállított, klórtartalmú nedvesség, amely idővel lerakódik. Amikor a sópermet bejut a védőrétegek apró repedéseibe, vezetőképes filmeket képez, amelyek elindítják azokat az elektrokémiai reakciókat, amelyeket korróziós celláknak nevezünk. A torony alsó részei elsősorban az árapály-spray hatását szenvedik el, ismételten áztatva kerülnek tengervízbe, különösen rossz helyzetben hurrikánok vagy északkeleti viharok idején. Eközben a klór lassan felhalmozódik az összes kitett felületen az atmoszférikus lerakódás révén. Ezek a kombinált hatások rendkívül nehéz körülményeket teremtenek a szerkezeti anyagok számára a károsodással szembeni ellenállásra. Az ipari szabványok szerint (a NACE International által meghatározottak szerint) a hullámok által a szerkezetekbe csapódó víznek kitett, védetlen acél kb. 3–5-ször gyorsabban korródzódik, mint az acél normál levegőkörülmények közötti tárolása esetén. A betonalapoknál, ha a klórtartalom meghaladja a teljes tömeg 0,15%-át, a betonacél belső korróziója megkezdődik. A táguló rozsda ezután gyengíti az egész szerkezetet, ami betonleváláshoz (spallinghoz) és végül kritikus szerkezeti elemek elvesztéséhez vezet.

Valós idejű korróziós sebességek az ISO 9223 C5-M zónákban a villamosenergia-átviteli és távközlési tornyok tervezett élettartamának elvárásaihoz képest

Az acéltornyok, amelyeket ezekben a szigorú ISO 9223 C5-M tengeri környezetekben helyeznek el, korrodálódásnak vannak kitéve olyan mértékben, amely messze meghaladja a mérnökök eredeti várakozásait. A probléma valóban súlyos: a szénacél alkatrészek évente 80–200 mikron mértékben bomlanak le, azaz kb. nyolcszor gyorsabban romlanak el, mint hasonló szerkezetek a szokványos C3 környezetekben. Mit jelent ez a tornyok élettartamára? Nos, a legtöbb torony 30–50 év élettartamra van tervezve, de a valóság más képet mutat. Fontos alkatrészek, például a csavarösszeállítások már 7–12 évenként cserére szorulnak. Ha pedig a nagyobb képet vesszük szemügyre, akkor kiderül, hogy a partvidéki távvezetéki infrastruktúra karbantartása kb. 40 százalékkal többe kerül, mint a belső területeken működő rendszerek fenntartása. A mérnökök természetesen észrevették ezt a problémát. A szabványügyi szervezetek – például az IEEE 1242-es irányelveivel és a NACE SP0106-os ajánlásával – most már szigorúbb korrózióvédelmi intézkedéseket követelnek meg. Ezek közé tartozik a plusz anyagvastagság beépítése, tartalék szerkezeti útvonalak kialakítása, valamint részletes helyszíni értékelések elvégzése új tornyok telepítése előtt a partvidéken, ahol a sótartalmú levegő türelmesen várja, hogy megtámadja a fémeket.

Védőbevonat-rendszerek, amelyeket tengerparti toronyalkalmazásokra bizonyítottak

Epoxi-cink alapozó + poliuretán fedőlakkozás: Teljesítmény, életciklus-költség és karbantartási időközök acéltornyokon

Az epoxi cink alapozók és a poliuretán fedőlakkok kombinációja erős védelmet nyújt a tengerpart közelében elhelyezett acéltornyok számára. A cinkben gazdag alapozó katódos védettség révén áldozati pajzsként működik, miközben az UV-álló poliuretán egy kemény, só behatolását megakadályozó gátot képez az acél felületén. A kemény C5-M környezeti feltételek között végzett tesztek azt mutatják, hogy ezek a bevonatok 20–25 évig tartanak, ami majdnem kétszer annyi, mint a jelenleg piacon kapható szokásos ipari bevonatok élettartama. A bevonatrendszer ajánlott száraz filmvastagság-tartományban (120–150 mikron) történő felvitele jelentős költségmegtakarítást eredményez hosszú távon. A szokásos újrafestési ütemtervekhez képest ezzel a megközelítéssel a teljes életciklus-költségek kb. 40%-kal csökkennek. A legtöbb karbantartási munka elhalasztható az üzembe helyezéstől számított 15–18 év utánra. Ha azonban a bevonat túl vékonyan kerül felvitele – akár csak 30 mikron hiányzik a célvastagságból –, az várható élettartamot kb. 35%-kal csökkenti. Ezért az alkalmazás során a SSPC PA2 szabványok betartása döntő fontosságú ahhoz, hogy maximális értéket nyerjünk ezekből a védőrendszerekből.

Cementalapú és hibrid bevonatok beton toronyalapokhoz árapály- és fröccsenő víz-zónákban

A hullámoknak kitett betonalapozások nagy mértékben profitálnak a polimer-módosított cementbevonatokból, amelyek mélyen behatolnak, és lehetővé teszik a pára elpárologtatását az árapály- és vírgömbölyítési területeken. A bevonat repedések lezárásával működik – akár fél milliméteres repedéseket is lezár a kristályképződés révén – így megakadályozza a klóridok behatolását, miközben természetes módon engedi kijutni a nedvességet. Ez a légzési képesség segít elkerülni a víz alatti körülmények között fellépő hólyagokat vagy lehámlást. Tesztek szerint a hibrid epoxi-sziloxán keverékek a klórid-bejutást majdnem 92%-kal csökkentik a sima betonhoz képest a vízfröccsenési zónában. Jó eredmények eléréséhez a felületeket az ipari szabványoknak megfelelően, az SSPC SP13 vagy az NACE 6 előírásai szerint kell előkészíteni, és a bevonat vastagsága legalább 2,5–3 mm legyen, hogy ellenálljon a homok és a szennyeződések okozta kopásnak. Rendszeres ellenőrzéseket évente kétszer, teljes értékeléseket pedig ötévenként kell végezni a problémák korai észlelése érdekében. Különös figyelmet igényelnek azok a területek, amelyeket a gyorsan mozgó hullámok a leginkább érintenek, mivel ott koncentrálódik a kopás.

Korrózióálló anyagok és felületkezelések toronyalkatrészekhez

Rozsdamentes acél (316, 2205) és időjárásálló acél: alkalmazási irányelvek és szerkezeti kompatibilitás tengerparti toronyvázakhoz és tartozékokhoz

A megfelelő anyagok kiválasztása döntően befolyásolja a partvidéki tornyok élettartamát. A 316-os típusú rozsdamentes acél körülbelül 2–3 százalék molibdén-t tartalmaz, amely kiváló védelmet nyújt azok ellen a kellemetlen lyukak és repedések ellen, amelyek a korrózió során keletkeznek. Ezért kiválóan alkalmas fontos alkatrészekre, például csavarokra, konzolokra és szerkezeti elemek közötti kapcsolódásokra. A hullámoknak és a sólerakódásnak is kitett fő teherhordó szerkezetek esetében a duplex rozsdamentes acél (2205-ös típus) jobb választás, mivel sokkal ellenállóbb a feszültségkorrodíciós repedésekkel szemben, és nagyobb húzószilárdsággal rendelkezik. A időjárásálló acél nedvességciklusok hatására idővel egyfajta védőréteget képez, így megfelelő a torony víz feletti részeinél, ahol a sóterhelés nem állandó. Figyelni kell azonban a tengeri víz által rendszeresen permetezett területekre, mivel a folyamatos klórexpozíció végül lebontja ezt az anyagot az ISO 9223 C5-M szabvány szerint. Fontos továbbá biztosítani, hogy különböző fémek ne érintkezzenek közvetlenül egymással. Különböző fémek összekötésekor elektromosan el kell választani őket. A hegesztési műveletek során a hőmérséklet pontos szabályozása is nagyon lényeges a korrózióállóság megőrzése érdekében. Néha a hegesztés után további kezelésre – úgynevezett passziválásra – is szükség van a felületi védelem helyreállítása érdekében.

Katódos védőstratégiák a tengerparti toronyalapozásokhoz

Az elektrokémiai katódos védés (CP) kritikus védelmi mechanizmus a tengerparti toronyalapozások számára – különösen azok számára, amelyek részben tengerben vannak vagy sótartalmú talajba ágyazódnak. Két fő megközelítést alkalmaznak, amelyek mindegyike különböző üzemeltetési körülményekhez igazítható:

-

Áldozati anódos katódos védés : Cink-, alumínium- vagy magnéziumanódokat elektromosan kötnek össze az alapozási acéllel. Ezek az anódok elsődlegesen korródnak, ezzel 15–20 évvel meghosszabbítva a szerkezet élettartamát agresszív tengeri környezetben. Ez a módszer különösen hatékony olyan alapozások esetében, amelyekhez korlátozott a hozzáférés a karbantartáshoz vagy a felügyelethez.

-

Az ellenállás nélküli áramkörös katóds védelem (ICCP – rövidítve) akkor működik, amikor egy egyenirányító vezérelt egyenáramot juttat speciális anódokra, amelyeket például kevert fém-oxidból (MMO) vagy platina–nióbium kombinációból készítenek. Ez a folyamat védettséget biztosít az alámerülő vagy víz alatt elhelyezkedő szerkezet egészére. A rendszer különösen népszerű lett nagy méretű, évtizedekig tartó üzemelést igénylő projekteknél, például a tengeri szélerőművek hatalmas alapozási szerkezeteinél. Miért? Mert az ICCP-rendszerek igény szerint beállíthatók, távolról figyelhetők anélkül, hogy gyakran ki kellene küldeni karbantartó csapatokat, és sok valós alkalmazásban már több mint 25 éve megfelelően működnek. Ezek a tulajdonságok ideálissá teszik őket olyan kritikus infrastruktúrákhoz, ahol a karbantartáshoz való hozzáférés nehézkes vagy költséges lehet.

A hibrid katóds védelmi (CP) rendszerek—amelyek a sárga vonal közelében áldozati anódokat kombinálnak az ICCP-vel a mélyebben elhelyezkedő cölöp-szakaszok védelmére—egyre gyakrabban kerülnek alkalmazásra az árapályos és fröccsenő víz határán lévő átmeneti zónákban, ahol a korróziós sebesség meghaladja az évi 0,5 mm-t. Az egyenletes árameloszlás kritikusan függ az anódok stratégiai elhelyezésétől, a talaj ellenállásának térképezésétől, valamint a NACE SP0169 és az ISO 15257 szabványok szerint végzett időszakos potenciál-mérésektől.

GYIK

1. Miért korródzódik gyorsabban a tengerparti tornyok szerkezete, mint a belső területeken állóké?

A tengerparti tornyok gyorsabb korrózióval szembesülnek a sópermet, az árapályos fröccsenő víz és a levegőből leülepedő klórionok hatására, amelyek mindegyike felgyorsítja a korróziós folyamatot.

2. Milyen gyakori védőintézkedések alkalmazhatók tengerparti tornyok esetén?

Gyakori védőintézkedések közé tartozik az epoxi-cink alapozók alkalmazása poliuretán fedőréteggel, a 316-os vagy duplex rozsdamentes acél (2205-ös minőség) használata, valamint a katóds védelem (pl. áldozati anódos CP és ICCP) alkalmazása.

3. Milyen gyakorisággal kell ellenőrizni a tengerparti tornyok bevonatait?

Rendszeres ellenőrzéseket kell végezni kétévenként, teljes értékeléseket pedig ötévenként, hogy korán észleljék a problémákat, különösen a gyorsan mozgó hullámok által érintett területeken.

4. Mi a katódos védelem, és hogyan működik a földelt partmenti tornyok esetében?

A katódos védelem áldozati anódokat vagy befektetett áramú rendszereket használ a korrózió megelőzésére úgy, hogy a korróziót okozó áramokat eltéríti az acél szerkezetekről.

Tartalomjegyzék

- Miért szenvednek a tengerparti tornyok gyorsabb korróziótól?

- Védőbevonat-rendszerek, amelyeket tengerparti toronyalkalmazásokra bizonyítottak

- Korrózióálló anyagok és felületkezelések toronyalkatrészekhez

- Katódos védőstratégiák a tengerparti toronyalapozásokhoz

-

GYIK

- 1. Miért korródzódik gyorsabban a tengerparti tornyok szerkezete, mint a belső területeken állóké?

- 2. Milyen gyakori védőintézkedések alkalmazhatók tengerparti tornyok esetén?

- 3. Milyen gyakorisággal kell ellenőrizni a tengerparti tornyok bevonatait?

- 4. Mi a katódos védelem, és hogyan működik a földelt partmenti tornyok esetében?

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

FR

FR

DE

DE

EL

EL

HI

HI

PL

PL

PT

PT

RU

RU

ES

ES

CA

CA

TL

TL

ID

ID

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

MS

MS

SW

SW

GA

GA

CY

CY

HY

HY

AZ

AZ

UR

UR

BN

BN

LO

LO

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY