لماذا تتعرَّض الأبراج الساحلية لتآكلٍ متسارع؟

آليات اختراق الكلوريد: رذاذ الملح، ورذاذ المد والجزر، والترسيب الجوي على هياكل الأبراج

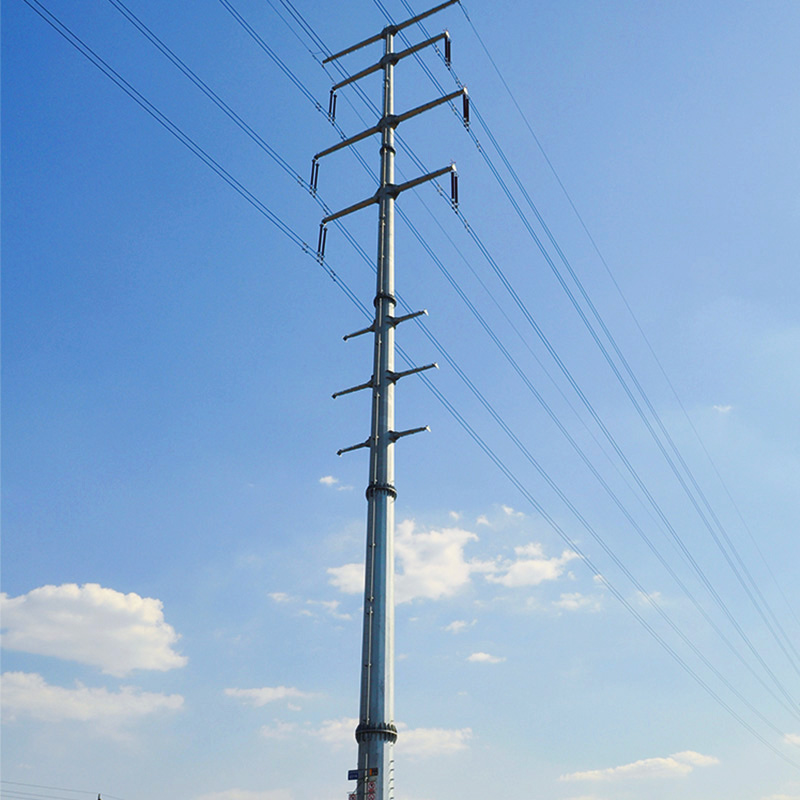

تنتج مشاكل التآكل في الأبراج الساحلية أساسًا من ثلاثة مصادر لتعرُّضها لأملاح الكلوريد: رذاذ الملح الذي تثيره الأمواج المتلاطمة، والارتطام المباشر برذاذ المد والجزر أثناء العواصف الكبرى، والرطوبة الغنية بالكلوريد التي تحملها الرياح وتترسب تدريجيًّا على الأسطح. وعندما يتسرب رذاذ الملح إلى الشقوق الصغيرة الموجودة في الطبقات الواقية، فإنه يشكِّل أفلامًا موصلةً تبدأ تلك التفاعلات الكهروكيميائية التي نطلق عليها اسم «خلايا التآكل». أما الأجزاء السفلى من الأبراج فهي تتلقى القوة الكاملة لرذاذ المد والجزر، حيث تتبلل مرارًا وتكرارًا بمياه البحر، لا سيما في فترات الإعصار أو العواصف الشمالية الشرقية (Nor'easters). وفي الوقت نفسه، يتراكم الكلوريد تدريجيًّا على جميع الأسطح المكشوفة عبر الترسيب الجوي. وتؤدي هذه التأثيرات المتراكمة معًا إلى خلق ظروفٍ شديدة الصعوبة تواجهها المواد في مقاومة التآكل. فالحديد الصلب غير المحمي في المناطق التي ترتطم فيها الأمواج بالمنشآت يتآكل بسرعة تبلغ من ٣ إلى ٥ أضعاف سرعة تآكل الحديد الصلب الذي يوضع فقط في ظروف الهواء العادي، وفق المعايير الصناعية التي وضعتها منظمة NACE الدولية. أما بالنسبة للأُسُس الخرسانية، فإن بدء تآكل حديد التسليح يحدث عندما تتجاوز نسبة الكلوريد ٠,١٥٪ من إجمالي وزن الخرسانة. وبعدها يؤدي الصدأ المتمدد إلى إضعاف المنشأة بأكملها، ما يؤدي إلى تقشُّر الخرسانة (Spalling) وفقدان الأجزاء الإنشائية الحرجة تدريجيًّا.

معدلات التآكل في العالم الحقيقي في مناطق ISO 9223 C5-M مقارنةً بتوقعات عمر الخدمة التصميمي لأبراج النقل والاتصالات

تتعرض الأبراج الفولاذية المُركَّبة في تلك المناطق البحرية القاسية التي تصنَّف وفق معيار ISO 9223 تحت الفئة C5-M للتآكل بمعدلاتٍ تفوق بكثير ما توقَّعه المهندسون في الأصل. والمشكلة جدٌّ خطيرةٌ فعلاً: إذ تتفتَّت أجزاء الفولاذ الكربوني بمعدَّل يتراوح بين ٨٠ و٢٠٠ ميكرون سنويًّا، أي إنها تتآكل بسرعة تبلغ نحو ثمانية أضعاف سرعة تآكل هياكل مماثلة في البيئات العادية من الفئة C3. فما معنى ذلك بالنسبة لعمر البرج الافتراضي؟ حسنًا، صُمِّمت معظم الأبراج لتستمر من ٣٠ إلى ٥٠ عامًا، لكن الواقع يروي قصةً مختلفةً تمامًا. فالأجزاء الحيوية مثل وحدات التثبيت بالمسامير تحتاج إلى استبدال كل ٧ إلى ١٢ عامًا بدلًا من ذلك. وعندما ننظر إلى الصورة الأشمل، فإن صيانة البنية التحتية للنقل الكهربائي على السواحل تكلِّف ما يقارب ٤٠٪ أكثر من صيانة المنشآت المشابهة في المناطق الداخلية. وقد لاحظ المهندسون هذه المشكلة بالطبع. ولذلك، أصبحت هيئات وضع المعايير مثل معهد مهندسي الكهرباء والإلكترونيات (IEEE) عبر إرشاداته رقم ١٢٤٢، وكذلك رابطة مكافحة التآكل (NACE) عبر وثيقته SP0106، تشترط اتخاذ تدابير أكثر فعالية لمكافحة التآكل. وتشمل هذه التدابير زيادة سماكة المواد المستخدمة في التصنيع، وإنشاء مسارات هيكلية احتياطية، وإجراء تقييمات تفصيلية لمواقع التركيب قبل تركيب أي أبراج جديدة على طول السواحل، حيث ينتظر الهواء المالح بصبرٍ شديد ليبدأ في التآكل التدريجي للمعادن.

أنظمة الطلاء الواقية المُثبتة فعاليتها في تطبيقات الأبراج الساحلية

غطاء أولي إيبوكسي-زنكي + طبقة علوية بولي يوريثان: الأداء، وتكلفة دورة الحياة، وفترات الصيانة على الأبراج الفولاذية

يُوفِر دمج مُحضِّرات الإيبوكسي الزنكية مع طبقات الطلاء البولي يوريثانية العلوية حماية قوية لأبراج الفولاذ الواقعة بالقرب من السواحل. وتعمل مُحضِّرة الزنك الغنية كدرع تضحيةٍ عبر الحماية الكاثودية، بينما تشكِّل طبقة البولي يوريثان المستقرة أمام الأشعة فوق البنفسجية حاجزًا متينًا يمنع اختراق الملح لسطح المعدن. وأظهرت الاختبارات التي أُجريت في ظروف بيئية قاسية من الفئة C5-M أن هذه الطبقات تدوم ما بين ٢٠ إلى ٢٥ سنة، أي ما يقارب ضعف عمر الطبقات الصناعية القياسية المتاحة في السوق اليوم. وإن تطبيق نظام الطلاء ضمن النطاق الموصى به لسُمك الفيلم الجاف (من ١٢٠ إلى ١٥٠ ميكرون) يُحدث فرقًا كبيرًا في التوفير المالي على المدى الطويل. وبالمقارنة مع جداول إعادة الطلاء الاعتيادية، يقلِّل هذا النهج النفقات الإجمالية خلال دورة الحياة بنسبة تصل إلى ٤٠٪. ويمكن تأجيل معظم أعمال الصيانة حتى بعد مرور ١٥ إلى ١٨ سنة من التشغيل. ومع ذلك، إذا طُبِق الطلاء بسُمك أقل من المطلوب — حتى لو كان النقص لا يتجاوز ٣٠ ميكرونًا فقط عن السُمك المستهدف — فإن العمر الافتراضي المتوقع ينخفض بنسبة تبلغ نحو ٣٥٪. ولذلك تبقى متابعة معايير SSPC PA2 بدقة أثناء التطبيق أمراً حاسماً لتحقيق أقصى قيمة من هذه الأنظمة الواقية.

الطلاءات الإسمنتية والهجينة لأساسات الأبراج الخرسانية في المناطق المدّية ومنطقة التطاير

تستفيد الأسس الخرسانية المعرضة لموجات البحر بشكل كبير من طلاءات الأسمنت المُعدَّلة بالبوليمرات، التي تتعمق في المادة وتسمح بخروج البخار في المناطق المتأثرة بالمد والجزر ورشات المياه. ويؤدي هذا الطلاء وظيفته عن طريق إغلاق الشقوق التي لا يتجاوز عرضها نصف ملليمتر عبر تكوين بلورات، مما يمنع دخول أيونات الكلوريد مع السماح بخروج الرطوبة بشكل طبيعي. وهذه الخاصية التنفسية تساعد في تجنُّب المشكلات مثل التقرُّحات أو تقشُّر الطلاء عند الغمر. وأظهرت الاختبارات أن خليط الإيبوكسي الهجين مع السيلوكسان يقلل من دخول الكلوريد بنسبة تصل إلى 92% تقريبًا مقارنةً بالخرسانة العادية في ظروف منطقة الرش. ولتحقيق نتائج جيدة، يجب إعداد الأسطح تحضيرًا سليمًا وفق المعيار الصناعي SSPC SP13 أو NACE 6، كما يجب أن يكون سمك الطلاء لا يقل عن ٢٫٥ إلى ٣ ملم لتحمل التآكل الناتج عن الرمال والحطام. وتساعد عمليات الفحص الدورية كل سنتين بالإضافة إلى التقييمات الكاملة كل خمس سنوات في اكتشاف المشكلات مبكرًا. ويتطلب الأمر اهتمامًا خاصًّا بالمناطق التي تتعرَّض لأقصى درجات الاصطدام بموجات سريعة الحركة، حيث يتركز التآكل عادةً.

مواد مقاومة للتآكل ومعالجات سطحية لمكونات البرج

الفولاذ المقاوم للصدأ (316، 2205) والفولاذ المقاوم للعوامل الجوية: إرشادات تطبيقية وتوافق هيكلي لإطارات البرج والمعدات في المناطق الساحلية

إن اختيار المواد المناسبة يُحدث فرقًا كبيرًا في مدة بقاء الأبراج الساحلية. ويحتوي الفولاذ المقاوم للصدأ من الدرجة 316 على نحو ٢ إلى ٣٪ من الموليبدينيوم، ما يمنحه حماية جيدة ضد تلك الحفر والشقوق المزعجة التي تتشكل أثناء التآكل. وهذا يجعله مناسبًا جدًّا للأجزاء الحيوية مثل البراغي والأقواس والوصلات بين العناصر الإنشائية. أما بالنسبة للهياكل الداعمة الرئيسية التي تتعرَّض لكلٍّ من الأمواج وتراكم الملح، فإن الفولاذ المقاوم للصدأ ثنائي الطور 2205 يُعد خيارًا أفضل، لأنه يمتلك مقاومة أعلى بكثير لتشقُّق التآكل الناتج عن الإجهاد، كما أن له خصائص شدٍّ أقوى. ويتكون على الفولاذ المُعرَّض للعوامل الجوية طبقة واقية تدريجيًّا عند التعرُّض لدورات الرطوبة، لذا فهو مناسب للأجزاء الظاهرة من البرج فوق سطح الماء حيث لا يكون وجود الملح مستمرًّا. ولكن يجب توخِّي الحذر بالقرب من المناطق التي تsplash فيها مياه البحر بشكل منتظم، لأن التعرُّض المستمر لأيونات الكلوريد سيؤدي في النهاية إلى تآكل هذه المادة وفقًا للمعايير مثل ISO 9223 C5-M. ومن الأمور المهمة أيضًا ضمان عدم تماس المعادن المختلفة مع بعضها مباشرةً. وعند وصل معادن غير متجانسة، يجب عزلها كهربائيًّا. كما أن التحكم الدقيق في درجة الحرارة أثناء عمليات اللحام أمرٌ بالغ الأهمية للحفاظ على مقاومة التآكل. وأحيانًا، تُجرى بعد اللحام معالجة إضافية تُسمى «التسبيك» (Passivation) لاستعادة الحماية السطحية.

استراتيجيات الحماية الكاثودية لأساسات الأبراج الساحلية المُوصَّلة بالأرض

الحماية الكاثودية الكهروكيميائية (CP) تُعَدُّ وسيلة دفاعٍ بالغة الأهمية لأُسُس الأبراج الساحلية المُوصَّلة بالأرض — وبخاصة تلك المغمورة في ماء البحر أو المدمجة في التربة المالحة. وتُطبَّق طريقتان رئيسيتان، وكلٌّ منهما مناسبةٌ لسياقات تشغيلية مُختلفة:

-

الحماية الكاثودية باستخدام الأنودات التضحية : تُوصَل أنودات الزنك أو الألومنيوم أو المغنيسيوم كهربائيًّا بفولاذ الأساس. وتتآكل هذه الأنودات تفضيليًّا، ما يطيل عمر الخدمة الإنشائي للأساس بمقدار ١٥–٢٠ سنة في البيئات البحرية العدوانية. وهذه الطريقة فعّالةٌ بشكل خاصٍّ في أساسات يصعب الوصول إليها لإجراء الصيانة أو المراقبة.

-

تُطبَّق حماية الكاثود بالتيار المُحقَّن (ICCP) عندما يُرسل مُصحِّح تيارًا مباشرًا خاضعًا للتحكم إلى أقطاب موجبة خاصة مصنوعة من مواد مثل أكاسيد المعادن المختلطة (MMO) أو تركيبات البلاتين والنيوبيوم. ويؤدي ذلك إلى إنشاء حماية شاملة لأي هيكلٍ مدفون تحت سطح الأرض أو غاطس تحت سطح الماء. وقد اكتسب هذا النظام شعبيةً كبيرةً في المشاريع الضخمة التي تتطلب عمرًا افتراضيًّا يمتد لعقود، وبخاصة الهياكل الضخمة مثل الأسس الداعمة لتوربينات الرياح البحرية. ولماذا ذلك؟ لأن أنظمة الحماية الكاثودية بالتيار المُحقَّن يمكن ضبطها حسب الحاجة، ومراقبتها عن بُعد دون الحاجة إلى إرسال فرق صيانة بشكل متكرر، كما ثبت أنها تعمل بكفاءة تامة لأكثر من 25 عامًا في العديد من التثبيتات الواقعية. وتلك الخصائص تجعلها مثاليةً للبنية التحتية الحرجة التي قد يكون الوصول إليها لأغراض الصيانة صعبًا أو مكلفًا.

تُعتمد أنظمة الحماية الكاثودية الهجينة (CP) بشكل متزايد في مناطق الانتقال بين المد والجزر والرشّ المائي، والتي تجمع بين الأنودات التضحية القريبة من مستوى الطين وأنظمة الحماية الكاثودية بالتيار المُستمر (ICCP) للأجزاء الأعمق من الأعمدة، حيث تتجاوز معدلات التآكل ٠٫٥ مم/سنة. ويعتمد التوزيع المنتظم للتيار اعتمادًا حاسمًا على وضع الأنودات بشكل استراتيجي، ورسم خرائط مقاومة التربة، وإجراء عمليات مسح دوري للجهد وفقًا للمعايير NACE SP0169 وISO 15257.

الأسئلة الشائعة

١. لماذا تتآكل أبراج السواحل أسرع من الأبراج الداخلية؟

تتعرض أبراج السواحل لتآكل أسرع بسبب تعرضها لرذاذ الملح ورشّ المياه الناتج عن المد والجزر وترسيب كلوريدات الجو، وكلُّ هذه العوامل تُسرِّع عملية التآكل.

٢. ما هي الإجراءات الوقائية الشائعة لأبراج السواحل؟

تشمل الإجراءات الوقائية الشائعة تطبيق طبقات أولية إيبوكسية-زنكية مع طبقات علوية من البولي يوريثان، واستخدام مواد من الفولاذ المقاوم للصدأ مثل الدرجة ٣١٦ أو الفولاذ المقاوم للصدأ المزدوج ٢٢٠٥، واعتماد أنظمة الحماية الكاثودية مثل أنظمة الحماية الكاثودية بالأنودات التضحية (Sacrificial Anode CP) وأنظمة الحماية الكاثودية بالتيار المُستمر (ICCP).

٣. ما مدى تكرار إجراء فحوصات الصيانة على طبقات الطلاء الخاصة بأبراج السواحل؟

يجب إجراء فحوصات دورية كل سنتين، وتقييمات كاملة كل خمس سنوات لاكتشاف المشكلات مبكرًا، وبخاصة في المناطق المتأثرة بالأمواج السريعة.

٤. ما المقصود بالحماية الكاثودية، وكيف تعمل في أبراج الساحل المُثبتة على الأرض؟

تعتمد الحماية الكاثودية على استخدام أقطاب كهربائية تضحية أو أنظمة تيار مُحفَّز لمنع التآكل، وذلك بإعادة توجيه التيارات المسببة للتآكل بعيدًا عن الهياكل الفولاذية.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

FR

FR

DE

DE

EL

EL

HI

HI

PL

PL

PT

PT

RU

RU

ES

ES

CA

CA

TL

TL

ID

ID

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

MS

MS

SW

SW

GA

GA

CY

CY

HY

HY

AZ

AZ

UR

UR

BN

BN

LO

LO

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY