¿Por qué las torres costeras sufren una corrosión acelerada?

Mecanismos de intrusión de cloruros: rocío salino, salpicaduras de marea y deposición atmosférica sobre estructuras de torres

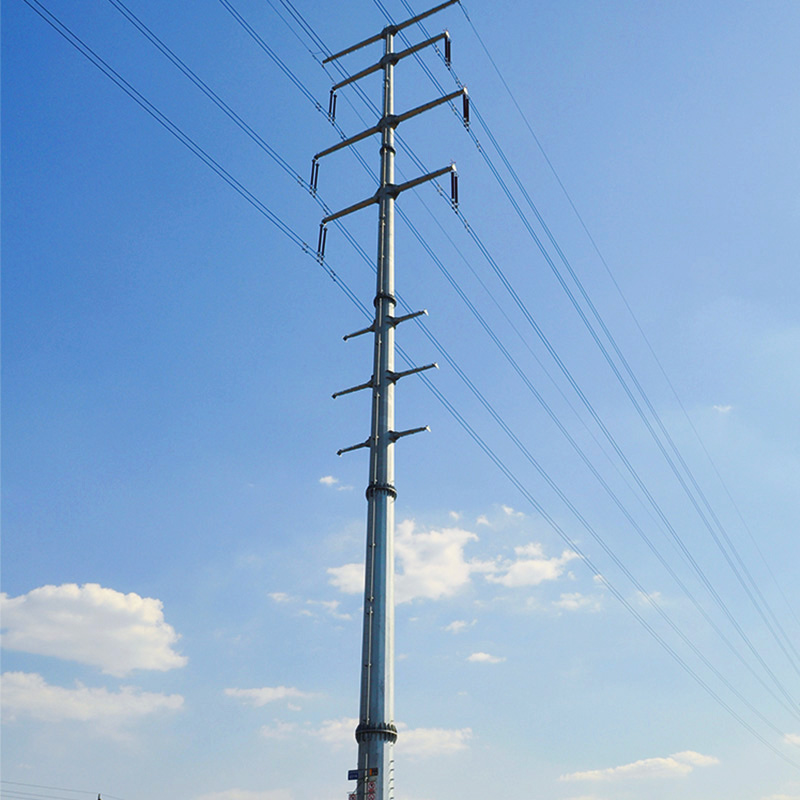

Los problemas de corrosión en las torres costeras provienen principalmente de tres fuentes de exposición a cloruros: la niebla salina levantada por las olas al romper, el impacto directo de las salpicaduras de marea durante tormentas intensas y la humedad rica en cloruros transportada por el viento y depositada progresivamente con el tiempo. Cuando la niebla salina penetra en microgrietas de los recubrimientos protectores, forma películas conductoras que inician esas reacciones electroquímicas que denominamos celdas de corrosión. Las zonas bajas de las torres soportan la mayor parte del impacto de las salpicaduras de marea, quedando repetidamente empapadas en agua de mar, especialmente grave durante huracanes o temporales del noreste (nor'easters). Mientras tanto, los cloruros se acumulan lentamente sobre todas las superficies expuestas mediante deposición atmosférica. Estos efectos combinados generan condiciones extremadamente exigentes para la resistencia de los materiales. El acero sin protección en zonas donde las olas impactan contra las estructuras se corroe aproximadamente de 3 a 5 veces más rápido que el acero expuesto únicamente a condiciones normales de aire, según las normas industriales establecidas por NACE International. En cuanto a los cimientos de hormigón, cuando los niveles de cloruros superan el 0,15 % del peso total, comienza la corrosión de las armaduras internas. La expansión del óxido debilita entonces toda la estructura, provocando la desintegración del hormigón (descascaramiento) y, finalmente, la pérdida de secciones estructurales críticas.

Tasas reales de corrosión en zonas ISO 9223 C5-M frente a las expectativas de vida útil previstas para torres de transmisión y comunicaciones

Las torres de acero instaladas en esas severas zonas marinas ISO 9223 C5-M sufren corrosión a tasas muy superiores a las que los ingenieros habían previsto originalmente. El problema es realmente grave: las piezas de acero al carbono se erosionan a una velocidad de 80 a 200 micrones por año, lo que significa que se corroen aproximadamente ocho veces más rápido que estructuras similares en entornos normales de categoría C3. ¿Qué implica esto para la vida útil de las torres? La mayoría están diseñadas para durar entre 30 y 50 años, pero la realidad cuenta otra historia: componentes clave, como los conjuntos de pernos, deben reemplazarse cada 7 a 12 años. Y, al considerar el panorama general, el mantenimiento de la infraestructura de transmisión costera termina costando aproximadamente un 40 % más que el mantenimiento de instalaciones similares en zonas del interior. Por supuesto, los ingenieros ya han tomado nota de este fenómeno. Organismos normativos como IEEE, con sus directrices 1242, y NACE, mediante su estándar SP0106, exigen ahora medidas más rigurosas de protección contra la corrosión. Estas incluyen incorporar un espesor adicional de material, diseñar vías estructurales alternativas y realizar evaluaciones detalladas del emplazamiento antes de instalar nuevas torres a lo largo de las costas, donde el aire salino aguarda pacientemente para desgastar el metal.

Sistemas de recubrimiento protector probados para aplicaciones en torres costeras

Primer epoxi-zinc + recubrimiento superior de poliuretano: rendimiento, costo del ciclo de vida e intervalos de mantenimiento en torres de acero

Combinar imprimaciones epoxi con zinc y recubrimientos superiores de poliuretano ofrece una protección robusta para torres de acero ubicadas cerca de las costas. La imprimación rica en zinc actúa como una barrera sacrificatoria mediante protección catódica, mientras que el poliuretano estable frente a los rayos UV forma una capa resistente que impide la penetración de la sal en la superficie metálica. Las pruebas realizadas en condiciones ambientales severas de categoría C5-M demuestran que estos recubrimientos tienen una duración de 20 a 25 años, casi el doble que la de los recubrimientos industriales estándar disponibles actualmente en el mercado. Aplicar el sistema de recubrimiento dentro del rango recomendado de espesor seco de película (120 a 150 micrones) marca una gran diferencia en los ahorros de costes a lo largo del tiempo. En comparación con los programas habituales de reaplicación, este enfoque reduce los gastos totales del ciclo de vida aproximadamente un 40 %. La mayor parte del mantenimiento puede posponerse hasta transcurridos 15 a 18 años de operación. Sin embargo, si el recubrimiento se aplica demasiado delgado —incluso si falta tan solo 30 micrones respecto al espesor objetivo—, la vida útil esperada se reduce aproximadamente un 35 %. Por ello, cumplir rigurosamente con las normas SSPC PA2 durante la aplicación sigue siendo fundamental para obtener el máximo valor de estos sistemas protectores.

Recubrimientos cementosos e híbridos para cimentaciones de torres de hormigón en zonas de marea y salpicadura

Los cimientos de hormigón expuestos a las olas se benefician enormemente de los recubrimientos de cemento modificados con polímeros, que penetran profundamente y permiten la salida de vapor en zonas afectadas por las mareas y el agua salpicada. Este recubrimiento actúa sellando grietas de hasta medio milímetro mediante la formación de cristales, impidiendo la entrada de cloruros mientras permite la evacuación natural de la humedad. Esta capacidad transpirable ayuda a evitar problemas como ampollas o descascarillamiento cuando el material está sumergido. Las pruebas demuestran que las mezclas híbridas de epoxi-siloxano reducen la entrada de cloruros en casi un 92 % en comparación con el hormigón sin recubrir, en condiciones de la zona de salpicadura. Para obtener buenos resultados, las superficies deben prepararse adecuadamente según la norma industrial SSPC SP13 o NACE 6, y el recubrimiento debe tener un espesor mínimo de 2,5 a 3 mm para resistir el desgaste causado por la arena y los residuos. Inspecciones periódicas cada dos años, junto con evaluaciones completas cada cinco años, permiten detectar problemas de forma temprana. Se presta especial atención a las zonas sometidas a mayor impacto de olas de alta velocidad, donde tiende a concentrarse el desgaste.

Materiales resistentes a la corrosión y tratamientos superficiales para componentes de torres

Acero inoxidable (316, 2205) y acero patinable: Directrices de aplicación y compatibilidad estructural para estructuras de torres costeras y elementos de fijación

Elegir los materiales adecuados marca toda la diferencia en cuanto a la durabilidad de las torres costeras. El acero inoxidable grado 316 contiene aproximadamente un 2 al 3 % de molibdeno, lo que le confiere una buena protección contra las incómodas picaduras y grietas que se forman durante la corrosión. Esto lo convierte en una excelente opción para componentes críticos como pernos, soportes y las uniones entre elementos estructurales. Para las estructuras principales de soporte expuestas tanto a las olas como a la acumulación de sal, el acero inoxidable dúplex 2205 resulta más adecuado, ya que resiste mucho mejor la fisuración por corrosión bajo tensión y posee mejores propiedades mecánicas de tracción. El acero patinable desarrolla, con el tiempo y tras sucesivos ciclos de humedad, una capa protectora superficial, por lo que es aceptable para partes de la torre situadas por encima del nivel del agua, donde la exposición constante a la sal no es un factor determinante. No obstante, debe extremarse la precaución en zonas próximas a donde el agua de mar salpica habitualmente, pues la exposición continua a cloruros acabará degradando este material, según establecen normas como la ISO 9223 C5-M. Asimismo, es fundamental evitar el contacto directo entre metales distintos. Al conectar metales disímiles, es necesario aislarlos eléctricamente. Durante las operaciones de soldadura, el control cuidadoso de la temperatura resulta muy importante para conservar la resistencia a la corrosión. En ocasiones, tras la soldadura, un tratamiento adicional denominado pasivación ayuda también a restaurar la protección superficial.

Estrategias de protección catódica para cimentaciones terrestres de torres costeras

La protección catódica electroquímica (PC) es una defensa fundamental para las cimentaciones terrestres de torres costeras, especialmente aquellas sumergidas en agua de mar o integradas en suelos salinos. Se emplean dos enfoques principales, cada uno adecuado a contextos operativos distintos:

-

Protección catódica con ánodos de sacrificio : Los ánodos de zinc, aluminio o magnesio se conectan eléctricamente al acero de la cimentación. Estos ánodos se corroen preferentemente, prolongando la vida útil estructural en 15–20 años en entornos marinos agresivos. Este método resulta especialmente eficaz en cimentaciones con acceso limitado para mantenimiento o supervisión.

-

La protección catódica por corriente impresa, o PCPI por sus siglas en inglés, funciona cuando un rectificador envía una corriente continua controlada a ánodos especiales fabricados con materiales como óxido metálico mixto (MMO) o combinaciones de platino y niobio. Esto genera una protección integral en cualquier estructura enterrada bajo tierra o sumergida bajo el agua. El sistema se ha vuelto muy popular en proyectos de gran envergadura que deben funcionar durante décadas, especialmente en elementos como las enormes cimentaciones que sostienen turbinas eólicas marinas. ¿Por qué? Los sistemas PCPI pueden ajustarse según sea necesario, supervisarse de forma remota sin necesidad de enviar equipos al lugar de forma constante y se sabe que funcionan correctamente durante más de 25 años en numerosas instalaciones reales. Estas características los convierten en la opción ideal para infraestructuras críticas donde el acceso para mantenimiento puede ser difícil o costoso.

Los sistemas híbridos de protección catódica (CP), que combinan ánodos de sacrificio cerca de la línea de lodo con protección catódica por corriente impresa (ICCP) para las secciones más profundas del pilote, se están adoptando cada vez más en las zonas de transición mareal-empapada, donde las tasas de corrosión superan los 0,5 mm/año. Una distribución uniforme de corriente depende críticamente de la colocación estratégica de los ánodos, el mapeo de la resistividad del suelo y las mediciones periódicas de potencial según las normas NACE SP0169 e ISO 15257.

Preguntas frecuentes

1. ¿Por qué se corroen más rápidamente las torres costeras que las interiores?

Las torres costeras experimentan una corrosión más acelerada debido a su exposición a la niebla salina, al salpicado mareal y a la deposición atmosférica de cloruros, todos los cuales aceleran el proceso de corrosión.

2. ¿Cuáles son las medidas protectoras habituales para torres costeras?

Las medidas protectoras habituales incluyen la aplicación de imprimaciones epoxi-zinc con acabados superiores de poliuretano, el uso de materiales de acero inoxidable como el grado 316 o el acero inoxidable dúplex 2205, y la implementación de sistemas de protección catódica, como la protección catódica con ánodos de sacrificio y la protección catódica por corriente impresa (ICCP).

3. ¿Con qué frecuencia deben realizarse las inspecciones de mantenimiento en los recubrimientos de las torres costeras?

Se deben realizar revisiones periódicas cada dos años y evaluaciones completas cada cinco años para detectar problemas de forma temprana, especialmente en zonas afectadas por olas de alta velocidad.

4. ¿Qué es la protección catódica y cómo funciona en torres costeras conectadas a tierra?

La protección catódica utiliza ánodos de sacrificio o sistemas de corriente impresa para prevenir la corrosión, redirigiendo las corrientes corrosivas lejos de las estructuras de acero.

Tabla de Contenido

- ¿Por qué las torres costeras sufren una corrosión acelerada?

- Sistemas de recubrimiento protector probados para aplicaciones en torres costeras

- Materiales resistentes a la corrosión y tratamientos superficiales para componentes de torres

- Estrategias de protección catódica para cimentaciones terrestres de torres costeras

-

Preguntas frecuentes

- 1. ¿Por qué se corroen más rápidamente las torres costeras que las interiores?

- 2. ¿Cuáles son las medidas protectoras habituales para torres costeras?

- 3. ¿Con qué frecuencia deben realizarse las inspecciones de mantenimiento en los recubrimientos de las torres costeras?

- 4. ¿Qué es la protección catódica y cómo funciona en torres costeras conectadas a tierra?

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

FR

FR

DE

DE

EL

EL

HI

HI

PL

PL

PT

PT

RU

RU

ES

ES

CA

CA

TL

TL

ID

ID

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

MS

MS

SW

SW

GA

GA

CY

CY

HY

HY

AZ

AZ

UR

UR

BN

BN

LO

LO

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY